製造業における品質管理は、消費者の信頼を得るために不可欠です。特に、製品の変色は機能性だけでなく見た目にも影響を及ぼすため、重要な検査項目となります。これを解決するためには最新技術を活用することで、製造工程の変色検査の精度向上だけでなく、変色を解消するカイゼン活動まで実現できる可能性もあります。

製造業で変色が起こりやすい製品は?

プラスチック製品: プラスチックは熱や化学物質、紫外線によって容易に変色するため、成形や加工工程での管理が不十分な場合、変色不良が生じやすいです。

金属製品

酸化や腐食が原因で変色することがあります。特に高温下での加工や化学処理を伴う製品は、変色しやすいです。

食品

食品製造においては、熱処理、冷凍、乾燥などの工程で原料の色が変化しやすく、品質管理が重要となります。

織物製品

染色やプリント工程で色が不均一になったり、洗浄や乾燥工程で色落ちすることがあります。

化粧品

化粧品の製造工程で、原料の反応や温度管理が適切でない場合、製品の色にばらつきが生じたり、期待される色と異なる色になることがある。

電子部品

PCB(プリント基板)や半導体などの電子部品は、製造工程中の加熱や化学処理で表面が変色することがあります。これは機能に影響を及ぼすことがあるため、厳格な品質管理が必要です。

木製品

木材は湿度や温度の変化に敏感で、これらの要因によって変色することがあります。また、塗装や仕上げ処理の際にも変色が発生しやすいです。

これらの製品において、変色不良を防止するためには、製造工程の各段階で適切な温度管理、湿度管理、化学処理、および品質検査が必要です。また、先進の外観検査技術を活用して、変色を早期に検出し、適切な対策を講じることが重要です。

製造業で変色がおこる主な原因は?

製造業で変色が起こる主な原因は以下の通りです。

化学反応

製品が化学物質と反応し、その結果変色する場合があります。例えば、金属が酸素と反応して酸化し、錆やパティナが形成されることがあります。プラスチックも、製造プロセス中に添加される化学物質と反応して変色することがあります。

熱

製造プロセス中の高温が、製品の構造を変化させることがある。これは、特にプラスチックや繊維製品で顕著で、材料が高温に曝されると変色しやすくなります。

紫外線

紫外線は、製品の分子構造に影響を与え、変色を引き起こす可能性があります。これは、特にプラスチック製品や塗料で一般的です。

湿度

高湿度は、特に金属製品で変色を引き起こす可能性があります。湿気が金属の表面で凝縮すると、酸化や腐食が進行し、変色を引き起こすことがあります。

汚染物質

製造プロセス中に製品が汚染されることも変色の原因となります。これは、空気中の微粒子や油、その他の外部物質が製品に付着する結果、変色する場合があります。

製造プロセスの不適切な管理

製造プロセスの温度、圧力、またはその他の条件が不適切な場合、製品の品質に悪影響を及ぼす可能性があります。これは、特に食品製造や化学製品の生産で顕著です。

材料の劣化

使用される材料自体の劣化も変色の原因となることがあります。これは、材料の経年変化や保存条件の不適切さによるものです。

生産中の混入物

製造過程で予期せぬ物質が混入することで変色が発生することがあります。これは、製造ラインの清潔さや品質管理の問題に起因する場合が多いです。

製造業では、これらの変色の原因を特定し、適切な対策を講じることが重要です。品質管理プロセスを強化し、生産条件を最適化することで、製品の変色を最小限に抑えることが可能です。

消費者に不良品を届けないためには?

消費者に不良品を届けないためには、製造から出荷、販売に至るまでのプロセス全体で、品質管理と品質保証を徹底する必要があります。以下は、そのための具体的なステップです。

品質管理の基準設定

製品の品質基準を明確にし、全ての従業員が理解し遵守することが必要です。これには、製品の仕様、許容される不良率、テスト手順などが含まれます。

原材料と部品の検査

製造プロセスの開始前に、使用する原材料と部品の品質を確認します。これにより、不良品の製造を防止するための基盤が築かれます。

製造プロセスの監視

製造プロセス中に、設備のパフォーマンスや生産条件を監視し、必要に応じて調整します。これは、予期せぬ問題が生じた場合に迅速に対処するためです。

品質検査

製造された製品は、出荷前に厳格な品質検査を受けるべきです。外観検査、機能テスト、耐久性試験など、製品の種類に応じて異なるテストが必要です。

不良品の分析と対策

検査で不良品が見つかった場合、その原因を特定し、同様の問題が再発しないように改善策を講じます。

トレーサビリティ

製品には一意の識別コードやバーコードを割り当て、製造から出荷までの履歴を追跡できるようにします。これにより、万が一不良品が出荷された場合でも、迅速に対応しリコールを行うことができます。

包装と出荷

製品を適切に包装し、輸送中の損傷を防止します。また、出荷前に最終的な品質確認を行うことが重要です。

フィードバックの収集と対応

消費者からのフィードバックを積極的に収集し、製品の問題が報告された場合は迅速に対応します。これにより、ブランドの信頼性を保ち、将来の製品改善に役立てます。

継続的な改善

品質管理は一度限りの活動ではなく、継続的なプロセスです。データを収集し、分析を行い、製造プロセスの改善を進める必要があります。

これらのステップを組み合わせることで、消費者に高品質の製品を届け、不良品のリスクを最小限に抑えることができます。

製造業における外観検査の重要性と現状は?

製造業における外観検査は、製品の品質を確保し、顧客満足度を高める上で非常に重要なプロセスです。以下、外観検査の重要性と現状について説明します。

外観検査の重要性

品質保証

外観検査は、製品が定められた基準や顧客の期待に合致する外観を持っていることを保証するために必要です。これにより、不良品の出荷を防止し、ブランドの評価を保つことができます。

コスト削減

不良品を早期に検出することで、修正や廃棄にかかるコストを削減します。また、生産ラインでの効率を向上させ、無駄な資源の消費を抑えることができます。

顧客満足度の向上

高品質の製品を提供することで、顧客満足度を向上させ、リピート購入や口コミによる新規顧客の獲得を促進します。

法規制の遵守

一部の製品には、外観に関する法的な基準が存在するため、外観検査を通じてこれらの基準を満たすことが重要です。

外観検査の現状

自動化とAIの活用

最近では、画像処理技術と人工知能(AI)を組み合わせて、外観検査を自動化する動きが増えています。これにより、人間の目による検査に比べて、より迅速かつ正確に不良品を検出することができます。

リアルタイム監視

現代の外観検査システムは、製造ライン上でリアルタイムに製品を監視し、問題を即座に検出します。これにより、生産プロセスを迅速に調整し、品質を一貫して保つことができます。

データ分析

外観検査の結果を収集し、データ分析を行うことで、製造プロセスの改善点を特定し、より効率的な生産を実現します。

高精度のセンサーとカメラ

高解像度のカメラや高感度のセンサーが開発され、微細な欠陥や変色も検出することが可能になっています。

製造業における外観検査は、技術の進歩により進化し続けており、これによって品質管理が一段と向上しています。自動化やAIの活用は、外観検査の精度を高め、製造業における競争力を強化する上で不可欠な要素となっています。

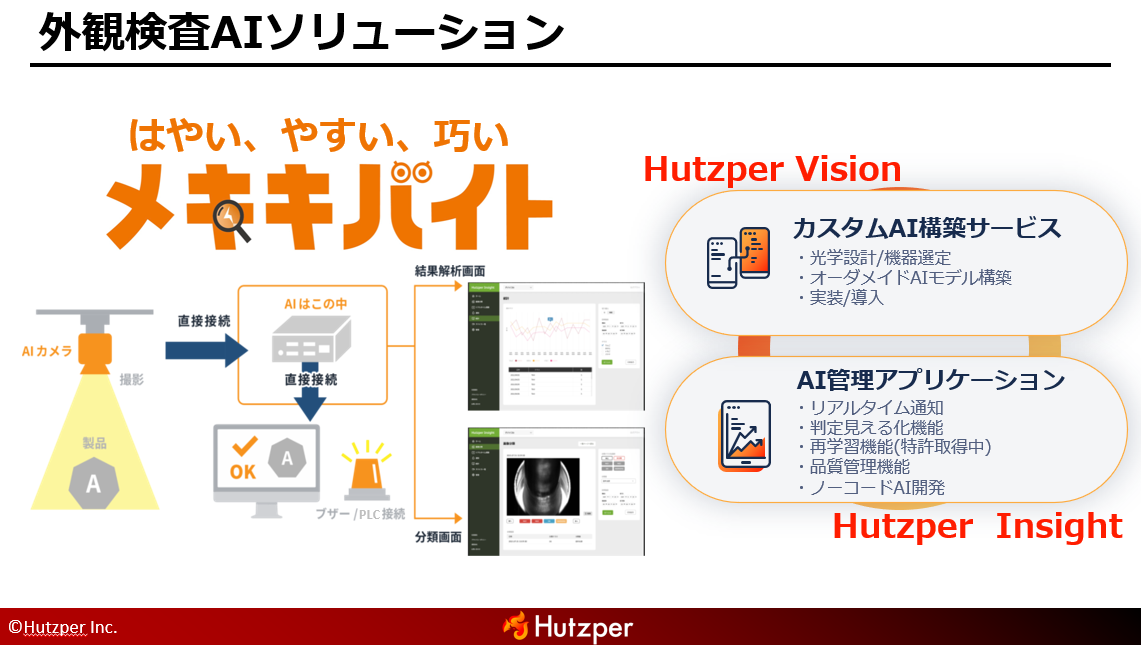

外観検査AI「メキキバイト」の紹介

製造業において、製品の品質管理は重要な課題です。製品に欠陥があると、不良品が出荷されるだけでなく、不良品を発見するための検査員を配置することによる人件費や時間費用もかかります。こうした課題を解決するために、弊社では外観検査AIサービス「メキキバイト」を提供しています。

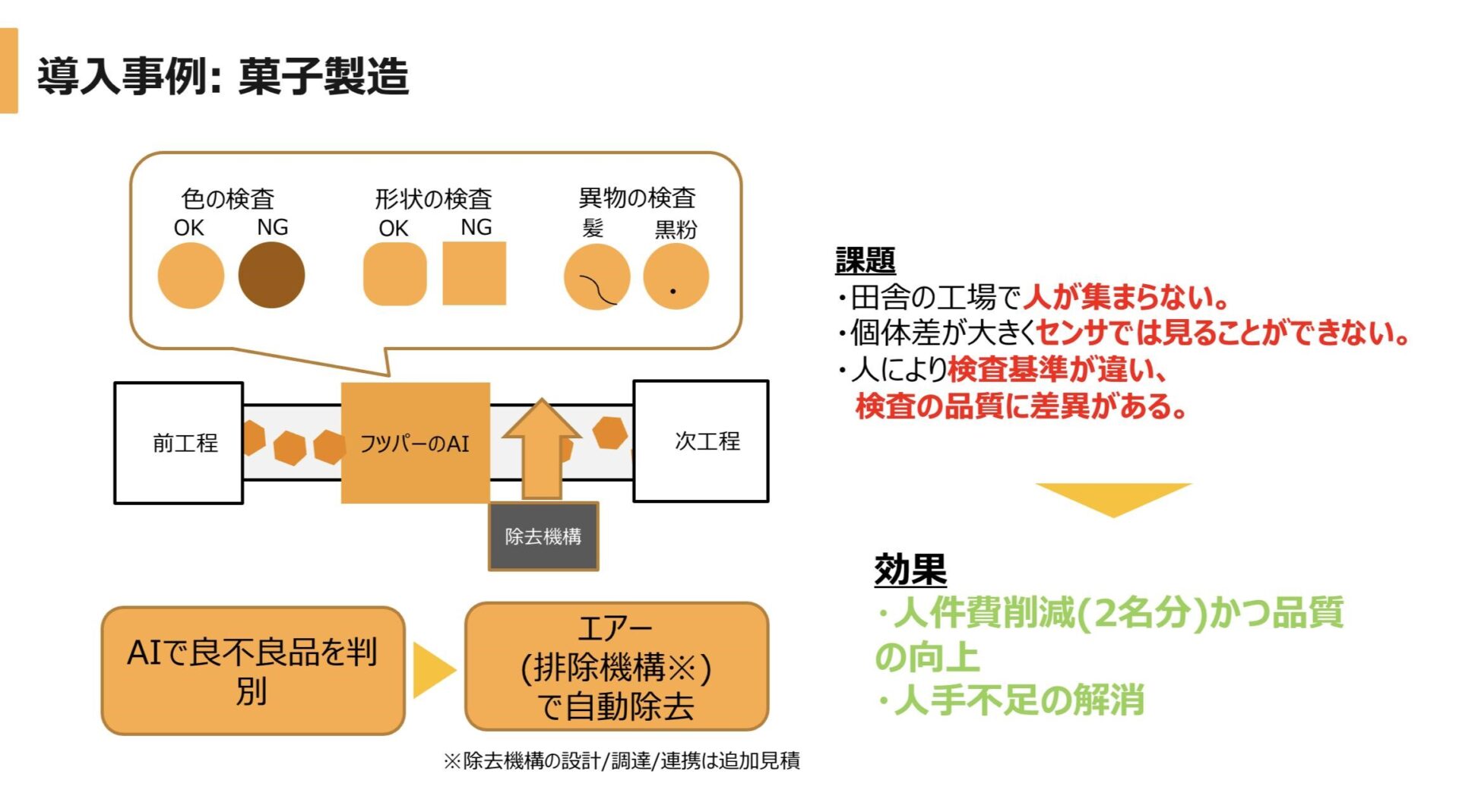

「メキキバイト」は、撮像環境構築からデータ収集作業、AI開発、実装までの全ての工程をサポートし、製品の色、形状、異物を自動で検出することができます。特に、異物の検出には従来の人手による検査では見逃されていた微細な異物も検出できるため、品質管理の向上が期待できます。

検査だけでなくカイゼン活動までご支援する「メキキバイト」

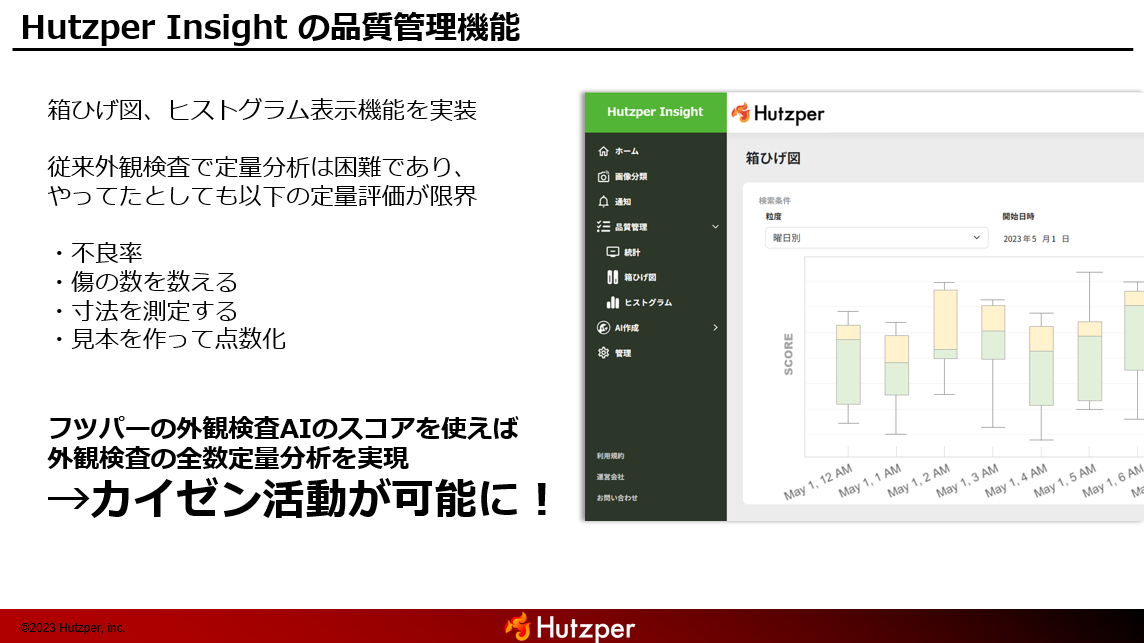

メキキバイトの品質管理機能は、製造業における外観検査の評価を革新する機能を搭載しています。従来の外観検査では製品の良否を単純に「良品」または「不良品」という二元的な評価で判断していましたが、メキキバイトではより細かな評価が可能となります。

具体的には、メキキバイトのAI技術によって、製品の外観データを解析し、高精度な検査結果を得ることができます。この検査結果に基づいて、各製品に品質スコアを付けることができます。品質スコアは、製品の外観や特定の要素に対する評価のグラデーションを表し、従来の単純な良否判断を超えた品質評価が可能となります。

この品質管理機能によって、より詳細な品質情報を得ることができます。さらに、蓄積されたデータをもとに傾向分析や異常検知を行うことも可能です。これにより、製品の品質改善に対する洞察力が向上し、生産プロセスの最適化や不良品の早期発見につながるのです。

ある焼き菓子製造業では、メキキバイトの品質管理機能の導入により、良品の中でも曜日毎や時間帯毎に品質差があることが判明しました。品質スコアと作業を紐づけて分析したところ、機械の立ち上げ直後や洗浄後、製品の切り替え後には品質スコアが下がり不良が発生しやすいことが判明しました。この傾向をもとに立ち上げ後や洗浄後の機械の慣らし運転を十分に行う等のカイゼンを行うことで、歩留まりの改善、品質の向上が見込まれています。

メキキバイトの品質管理機能は、従来の外観検査における定性的な評価を革新し、製造業における歩留まりの改善や品質向上に大きく貢献すると期待されています。